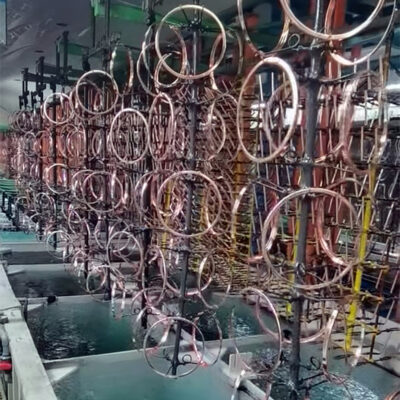

特点–主要针对高要求高整平工件

1. 镀层填平度极高,电流密度范围广。

2. 出光速度快,表层如镜面的光亮效果。

3. 杂物容忍度高,镀液平稳容易控制。

4. 镀层不易起麻点,针孔,耐温性能佳。

5. 高浓度光剂,消耗量低,性价比最高。

6. 最适合于高要求高填平大面积的工件,如:铁、铜合金、锌合金、铝合金、塑料ABS的光亮镀铜,特别适用于水暖、洁具、灯饰大工件电镀。

镀液组成及操作条件

| 镀液组成及操作条件 | 工艺控制范围 | 建议初次开缸份量 |

| 硫酸铜 | 180-220g/L | 200g/L |

| 硫酸 | 50-80g/L | 60g/L |

| 氯离子 | 40-120ppm | 90ppm |

| SX-216 MU | 2-4ml/L | 3ml/L |

| SX-216 A | 0.2-0.4ml/L | 0.3ml/L |

| SX-216 B | 0.6-1.2ml/L | 0.8ml/L |

| 温度 | 20-45℃ | 23-28℃ |

| 阴极电流密度 | 1-6A/dm² | 3-5A/dm² |

| 阳极电流密度 | 0.5-2.5A/dm² | 0.5-2A/dm² |

| 阳极 | 磷铜角(0.03-0.06%含磷量) | |

| 搅拌方法 | 空气及机械搅拌 | |

注:开缸试生产3-6小时后,根据生产要求适当调整光剂至工艺控制范围之中上即可。

添加剂的作用

开缸剂MU:

起到协助B剂和A剂达到快速出光填平的效能,开缸剂不足时,出光整平较差,高区易烧焦。开缸剂过量时,高区易起雾,低区光亮度差,可额外添加A剂平衡(注意添加切勿过量)。

B 剂:

起到填平和防高位烧焦的作用。当其含量过低时,对光亮度无特别影响,但高区易烧焦,填平较差,当其含量过高时,低区易暗哑,此时可额外添加A剂平衡(切勿过量)。

A 剂:

起光亮的作用。当其含量过低时,出光整平较差。当其过量时,镀层易烧焦,填平较差,但仍光亮,此时可额外添加B剂或MU平衡,若A剂过量较多,最好在滤泵吸入0.05-0.1g/L 碳粉吸附3-5小时即可(即吸碳粉处理)。

补充方法

· 开缸剂MU:

添加硫酸铜10公斤可加入250毫升MU,常温消耗量为80-120ml/KA.H.

· B 剂:

常温消耗为40-50mI/KA.H,高温时(>30℃)其消耗量增加不大。

· A 剂:

常温消耗为50-70mI/KA.H,高温时(>30℃)其消耗量视温度升高而增加,以确保整平的出光速度(特别是低区光亮度)。但低位剂A浓度较高,切勿添加过量引致整平性下降,通常在35-40℃时其消耗量为70-90ml/KA.H即可。

特别注意:日常添加低位剂A最好每次添加量为0.05ml/L 范围为佳(即“少量多加”的原则)。

平时补加比例:A:B:MU 按 1:0.8:1.2~1.5

故障现象及解决方法

| 故障现象 | 查找原因 | 解决方法 |

| 镀层易烧焦 | *镀液温度低于 20℃; *镀液比重低于 18。波美; *A 剂过量 *MU 偏低; *搅拌情况欠佳; | *提高温度至23-28℃; *加料提高浓度至19-20。波美; *适当添加B剂0.1-0.2ml/L或吸弱碳处理; *适当添加MU 0.5-1ml/L *改善搅拌条件; |

| 高中电流密度区的填平度下降 | *MU不足; *A剂与B剂不足; *氯离子不足; *A剂过量严重; | *酌情添加0.5-1ml/L MU; *经过分析添加盐酸提高氯离子至60ppm(注添加分析纯盐酸0.1ml/L 可提高氯离子约 36ppm) *考虑吸弱碳粉入滤泵吸附3-5小时; |

| 低电流密度区光亮度差 | *镀液温度高; *B剂过量; *A剂不足; *镀层微饰或有一价铜存在; | *若有条件的情况最好冷却镀液至23-28℃; *适当添加A剂0.1ml/L; *适当添加A剂0.1ml/L; *加 强 过 滤 或 添 加 双 氧 水0.05-0.1ml/L后吸弱碳处理; |

| 添加光剂后,无相关效果 (此时镀层雾感严重) | *有机物污染严重 | *若不能停产时,可采取将活性炭0.1h/L吸入滤泵循环过滤,此时额外补加 A、MU、B(少量); *若情况严重,可做3-6g/L活性炭大处理,做大处理后请按新开缸程序方式操作即可; |

| 添加剂消耗量过大 | *镀液温度大于30℃; *光剂添加比例不适当; *有机物污染; *磷铜污泥偏多并有逸出; | *冷却镀液; *根据客户实际情况调整比例; *可考虑活性炭粉吸附循环过滤(吸弱碳处理); *阳极质量欠佳,需加强过滤或考虑清洗阳极,检查阳极袋; |

| 镀层表面有针孔 | *过滤泵吸入空气; *空气搅拌不足或不均匀; *前处理清洁度欠佳; | *注意过滤泵入水管的放置位, 避免吸入空气; *改善空气搅拌系统,可考虑阴极多动配合为佳; *加强前处理除油工序和活化工序,加强清洗工序; |

| 镀层有麻点 | *前处理清洗不干净; *预镀铜层有麻点; *镀液内有微细颗料(如碳粉、阳极泥等); *搅拌用的空气被污染(如油污染尘埃等); *挂具空钩烧焦引起铜粉; *添加硫酸铜方法不当; | *加强前处理清洗工序; *调整预镀铜镀液并加强过滤; *加强过滤; *检查空气滤清器; *尽量避免挂具空钩并加强搅拌; *硫酸铜溶解后过滤加入; |

| 阳极钝化 | *镀液浓度过高(超过 22。Be); *氯离子过量,阳极表面有白膜; *阳极泥过多; | *适当稀释镀液; *经分析后再确定处理方案(如锌粉处理); *清洗阳极,注意磷铜质量; |

| 酸铜镀层与光镍镀层结合力欠佳 | *A剂严重过量; *有机杂质严重积累; *活化酸浓度偏低,或老化; | *吸弱碳处理; *考虑吸弱碳处理或做大处理; *更换活化酸,确保硫酸活化液浓度在8Be左右; |